研究背景:

随着微电子集成与组装技术的飞速发展以及高功率密度器件的集成使用,发热量和耗散功率密度变得越来越大,严重影响电子元器件的稳定性和使用寿命,因此散热问题变得极其重要。传统的导热材料以主要以金属薄膜、石墨压延膜、碳化聚酰亚胺膜等为主。金属薄膜存在质量重、易腐蚀、导热率不高等缺点,而石墨压延膜和碳化聚酰亚胺膜质脆,使用过程中易掉粉,不适用于结构复杂的、洁净度要求高的精密仪器管理领域。另一方面,传统的碳化聚酰亚胺膜通常是采用间歇式作业生产,石墨化过程需要消耗大量的时间(加热时间至少6~10 h,冷却时间至少10 h)和能源(实验炉能耗至少50~70 KW/h)。

石墨烯膜是一种新型的导热、散热材料,面内热导率高,同时具有低密度、低热膨胀系数、良好机械性能等优异特性,成为新兴散热材料的焦点。例如美国伦斯勒理工学院Jie Lian研究小组最先报道了导热率为1434 W/mK的石墨烯导热膜;浙江大学高超教授课题组采用超大片石墨烯作为结构单元,石墨烯薄膜的导热率高达2000 W/mK。为了提高石墨烯膜的导热率,通常需要采用耗时耗能的高温石墨炉进行烧结,这大大增加了石墨烯导热膜的成本。因此急需发展新的热处理技术,提高石墨烯导热膜的制备效率,降低制备成本。

本文亮点:

(1) 设计了基于辊对辊的连续化电热热处理装置;(2) 实现了石墨烯导热膜的快速连续化制备;(3) 为低成本、高效率制备石墨烯导热膜提供了新的解决方案。

图文导读:

近日,浙江大学高超(共同通讯)、许震(共同通讯)团队在前期工作的基础和对前人工作的学习借鉴上,提出连续化电焦耳热还原策略,设计并制备了基于辊对辊的电热装置,实现了石墨烯导热膜的快速连续化制备,整个制备过程仅用时1 h,能耗低于3 KW。

所制备的石墨烯薄膜结构均匀,取向性好,并且导热率达1285 W/mK,导电率达4.2×105S/m。将制备的石墨烯导热膜用于LED灯的热管理,可以显著降低LED灯背板的温度,这对于提高LED灯的安全性能和延长使用寿命具有重要意义。

![]()

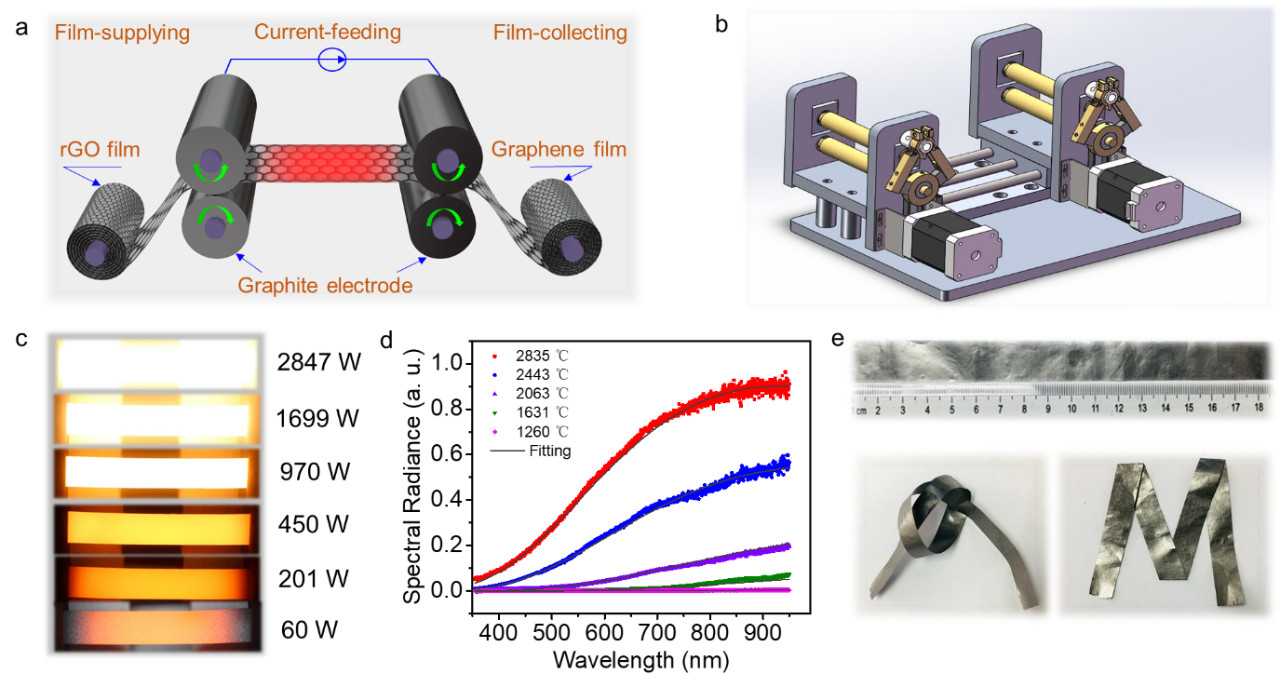

图一:(a)连续电热示意图,(b)连续电热装置,(c)石墨烯膜电热过程中的照片,(d)不同温度的光谱图,(e)所制备的柔性石墨烯导热膜。

![]()

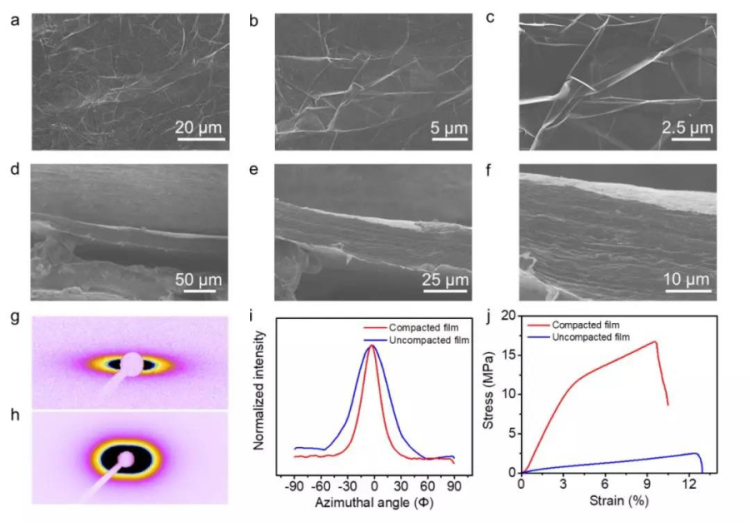

图二:(a-c)石墨烯膜的表面形貌,(d-f)石墨烯膜的断面形貌,(g)连续辊压的电热处理石墨烯膜的SAXS图案,(h),未辊压的石墨烯膜的SAXS图案(i)SAXS方位角积分曲线,(j)石墨烯膜的力学性能。

![]()

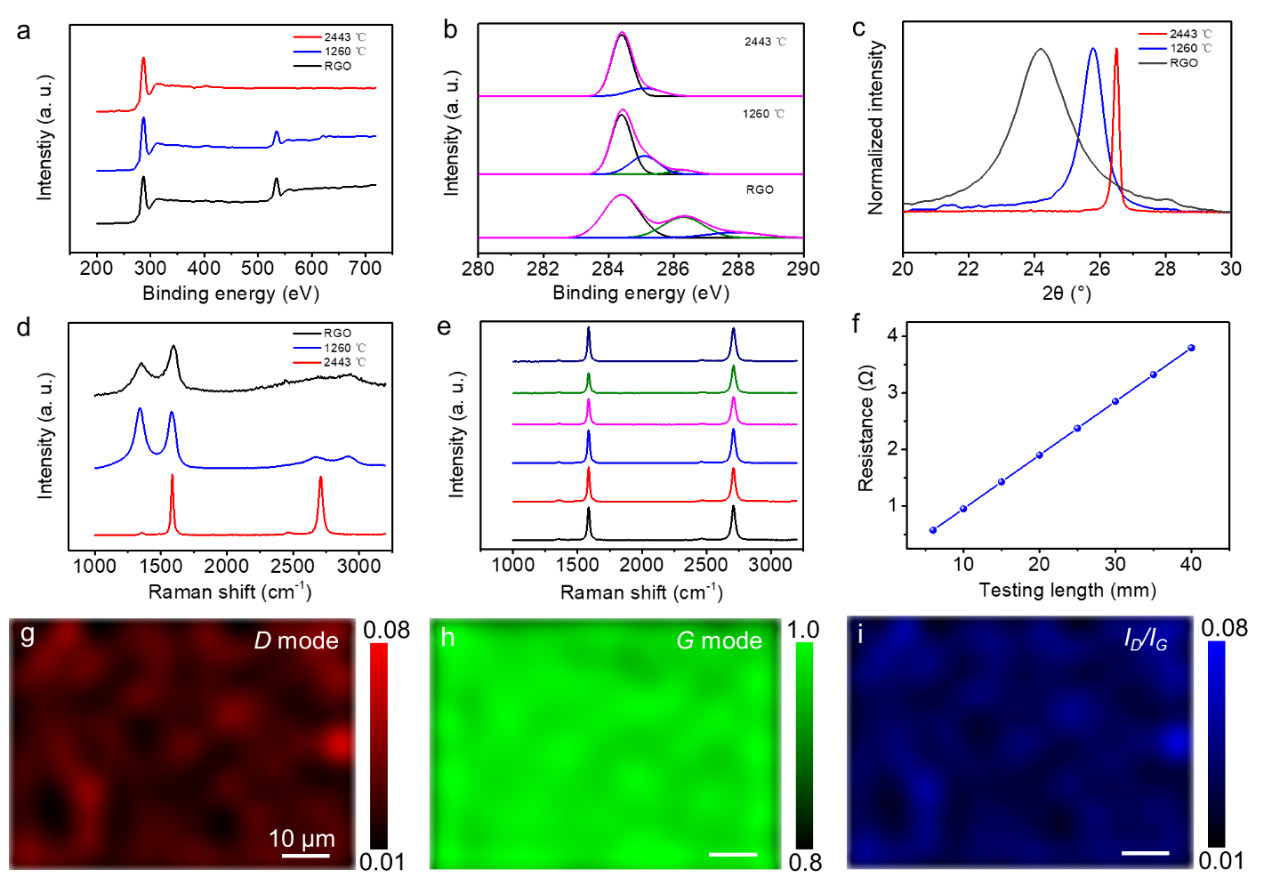

图三:(a-d)不同电热温度热处理石墨烯膜的XPS(a,b)、XRD(c)Raman(d)表征,(e)石墨烯膜不同位置的拉曼光谱,间隔距离为1cm,(f)石墨烯膜电阻与测试长度的关系,表明制备的石墨烯膜宏观尺寸均匀,(g-i)石墨烯膜的拉曼成像扫描,证明石墨烯膜微观尺寸结构均匀。

![]()

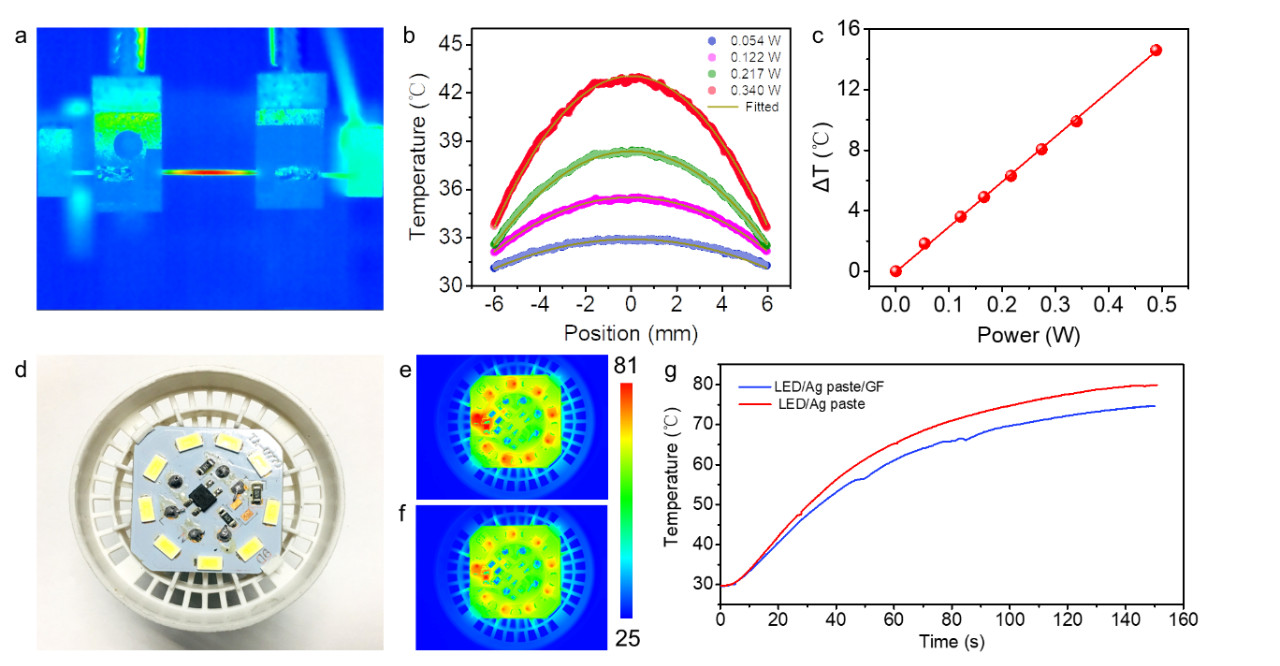

图四:(a)红外热像仪测试石墨烯膜导热率,(b)不同输入功率下石墨烯膜的温度分布曲线,(c)测试过程中石墨烯膜中点和端点温度差与输入功率的关系曲线,(d)商用LED灯,(e)商用LED灯的红外热像照片,(f)LED灯背板贴合石墨烯膜之后的红外热像照片,(g)使用石墨烯膜前后LED灯的温度与工作时间的关系。

这一成果的取得也得益于高超团队之前的积累和对前人工作的学习借鉴。早在2011年,该研究团队就发现了氧化石墨烯液晶性,并利用液晶进行连续化纺膜,进一步的制备了高柔性高导热石墨烯膜。相关工作包括(Chem. Mater., 2014, 26,67-86.; Acc. Chem. Res., 2014,47(4), 1267-1276.; Chem.Rev., 2015,115(15),7046−7117.; Adv.Mater., 2017,1700589.)。

该成果以“Rapid roll-to-rollproduction of graphene film using intensive Joule heating”为题发表在Carbon (Carbon, 2019, 155,462-468)上,论文的第一作者为高超团队的博士后刘英军。论文得到了国家重点研发计划、国家自然科学基金、中国博士后科学基金等相关经费的资助。

新闻来源:https://mp.weixin.qq.com/s/zflKv57ZZFO587MPfO9bVg

粤公网安备 44190002005690号

粤公网安备 44190002005690号